極小極薄、複雑形状の要望に応える加工法

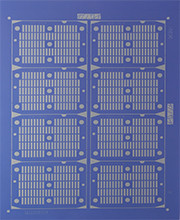

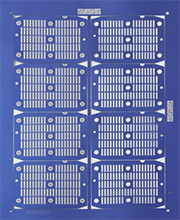

エッチング加工は、マスキングによる防食処理を施したうえで、腐食液によって不要部分を除去するもの。精密写真と写真腐食法の応用により生まれたこの技法は、プレス打ち抜き加工では不可能だった超精密な要求にも対応できる、極小極薄・複雑形状の製品に最適です。

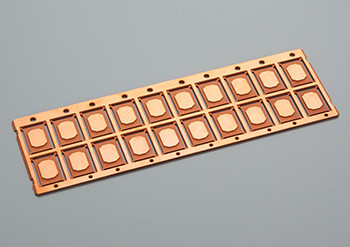

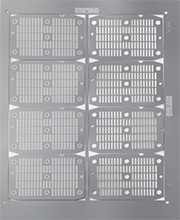

金属エッチング

複雑、微細な形状を化学薬品で溶解し形成。1個の試作から100万個単位の量産品まで加工可能です。極小部品や極薄製品、複雑な部品でも高い加工精度でお応えします。

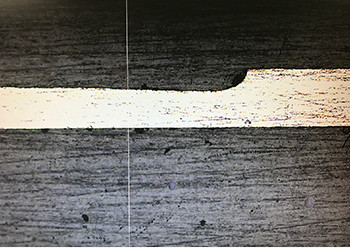

ハーフエッチング

板厚の半分をエッチングしポケット形状にする加工です。基本は板厚の60%~70%の深さになりますが、画像は一工夫する事で40%の深さに仕上げた断面画像です。「深くしたい・浅くしたい」といったご要望にお応えします。

エッチング加工工程

1パターン描画

ユーザーから送られてきた図面とデータをCADシステムに入力。レーザプロッターでフィルム感材・ガラス乾板に高精度の描画パターンを作成します。描画されたエッチングパターンは、厳密にチェックされ、露光工程へと渡されます。

2前処理(整面・脱脂)

レジストの密着をよくするために、金属板の油や汚れの付着を取り去る脱脂洗浄処理を行います。処理方法は金属材料によって異なりますが、後工程に影響しないようにします。

3レジスト

クリーンルーム内で完全に清浄された金属板の両面にレジストを均一付着させます。

4露光

マスクパターンを使用して、レジスト感光膜を付着させた金属板の表裏に同時露光し、レジストに転写します。金属板はゴミやホコリを嫌うため、作業は全てクリーンルーム内で行います。

5現像・硬膜

露光転写されたレジストの未露光部からレジストを除去して、金属を露出させます。

6エッチング

エッチング液を自動制御で管理するエッチングマシーンによって、レジストに覆われていない金属の露出部を溶解除去し、図面の指定寸法・形状通りの加工を施していきます。

7剥離

エッチング加工された製品上のレジストを除去した後、製品を純水で洗浄し、検査工程へ。

8検査

エッチング加工製品には、非常に高い精度が要求されます。寸法検査や外観検査など、万全の品質管理を実施します。

加工精度

半導体をはじめ、多くの電子部品や精密部品の製造に欠かせないフォトエッチング技術。

光学技術と化学技術の組み合わせ処理により、金型を使うことなく、複雑・微細な形状をミクロンレベルの精度で

短時間に製作できる精密加工技術です。

金属エッチング加工の標準仕様

加工可能な材質、板厚、及び最大加工サイズ

| 材質 | 鉄 | 銅 | ステンレス | KOVAR | 42アロイ | アルミ | 珪素鋼板 |

|---|---|---|---|---|---|---|---|

| 厚さ(mm) | 0.01〜2.0 | 0.01〜2.0 | 0.005〜3.0 | 0.05〜1.0 | 0.03〜1.0 | 0.01〜2.0 | 0.1〜0.5 |

| 最大加工サイズ | 300×500 | 400×600 | 800×1,000 | 300×500 | 800×1,000 | 800×1,000 | 400×500 |

| 材質(特殊材) | 銀 | チタン | アモルファス |

|---|---|---|---|

| 厚さ(mm) | 0.01〜0.2 | 0.01〜1.0 | 0.01〜0.1 |

| 最大加工サイズ | 150×350 | 200×300 | 200×350 |

※当社保有材料及び厚さによって最大加工サイズは異なる場合があります。その他、材質、板厚のご相談を承っておりますのでお問い合わせください。

寸法公差

エッチング加工の性質上、素材の厚みと材質、およびサイドエッチング(アンダーカット)との関係で寸法と許容差が発生します。

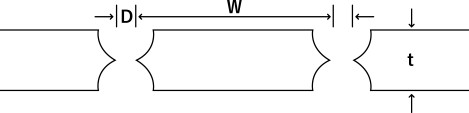

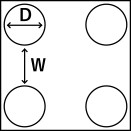

(1)穴の大きさ・金属の厚みに対する関係

原則として、ある穴の直径は金属の厚さ以下にすることはできません。しかし、この関係は金属の厚さによって変化します。

| 金属の厚み(t) | 穴の最小直径(D) |

|---|---|

| 0.05mm以下 | テスト加工で決める |

| 0.05〜0.1mm | 少なくとも金属の厚さの110% |

| 0.1mm以上 | 少なくとも金属の厚さ |

(2)最小加工寸法と公差

| 厚さ(t) | 穴の最小寸法(D) | 公差 |

|---|---|---|

| 0.01mm | テスト加工 | テスト加工に基づく |

| 0.02〜0.05mm | テスト加工 | テスト加工に基づく |

| 0.1mm | 0.1mm | ±0.01〜0.02mm |

| 0.15〜0.2mm | 0.15〜0.2mm | ±0.02mm |

| 0.25mm | 0.25mm | ±0.03mm |

| 0.5mm | 0.4mm | ±0.05mm |

上記の最小加工寸法と公差の関係は、弊社のこれまでの実績に基づいていますが、材質・数量によって変わりますので、設計の段階でご相談ください。

(3)線の幅と金属の厚さに対する関係

最小線幅は板厚の6割程度まで可能です。設計の段階でご相談ください。

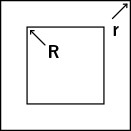

(4)コーナーの形状

一般的には、内角(R)よりも外角(r)のほうが鋭くエッチングされるため、金属の厚さより小さい半径が得られます。原則として、内角は板厚の80%、外角は板厚の50%以下とお考えください。

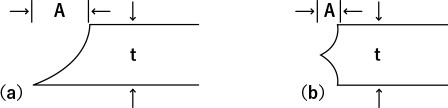

(5)断面の形状と金属の厚さに対する関係

(a)片面のみエッチングする場合

サイドエッチングが大きいために形状は図(a)のように、テーパーがつくと同時に、寸法に対して精度が悪くなります。この場合、素材に対してAは約40%となります。

(b)両面エッチングの場合

テーパーが縮小され、Aは20%以内になります。いずれの場合も素材の厚みによって形状が変化します。

ピッチ公差

(1)ピッチ公差

| 10mm以下 | ±0.005mm |

|---|---|

| 10mm〜100mm | ±0.01mm |

| 100mm〜300mm | ±0.01mm〜±0.03mm |

(2)エッチングの公差

エッチング加工寸法の公差は、数多くの要因によって決まります。

しかし、全てに適用できる絶対的で確定的な規則を求めることはできません。金属の種類、パターンの大きさ、生産性などによって違ってくるからです。通常、素材の厚さに対して±15%の許容差が受け入れられており、多くの場合の目安とされています。ニーズに対応することもできますが、公差は話し合いによって決められています。

測定方法:部品の形状、素材などにより多くの測定方法と器材がありますが、一般的には投影機による方法が主流とされています。