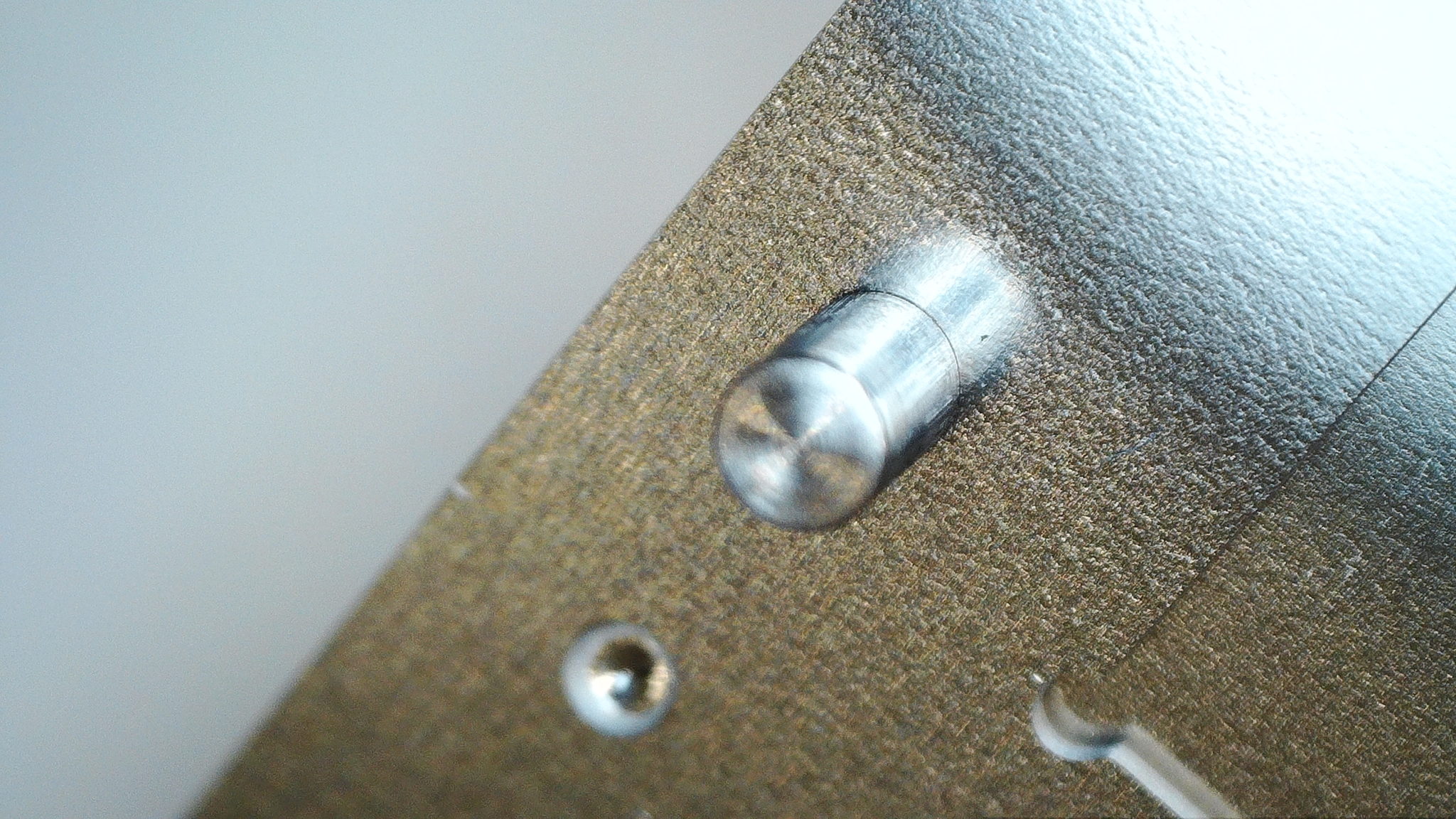

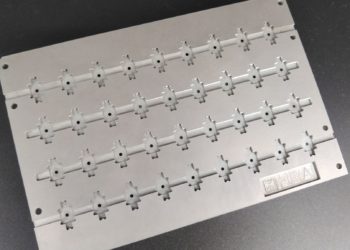

ピン立て ピン加工

圧入加工 カシメ加工 抵抗溶接加工 YAGレーザースポット溶接加工

平井精密工業では、エッチング加工、機械加工、熱圧着、拡散接合などの加工技術にて「治具」のお手伝いをさせて頂いております。

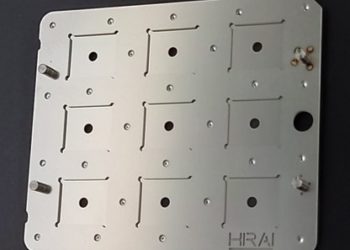

治具をご使用頂く際に、対象物との位置精度を上げる為に「ピン付き」にてご提供させて頂く事が有ります。各種治具製作から、ピン加工、ピン立てまでを一貫して対応する事が可能です。

【ピン加工】

ピン形状はご希望の任意の形状に対応しております。

特にご指定が無い場合は、「ピン付き治具」の完成イメージからピン形状を平井精密工業にて、検討、製作させて頂きます。

方向性を出すための「異形ピン」にも対応しております。

材質は、SUS303、アルミなどを選択可能です。ただし、アルミピンの場合は「圧入」での対応となります。

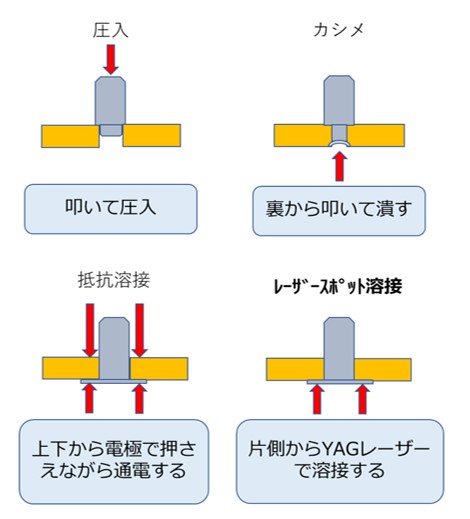

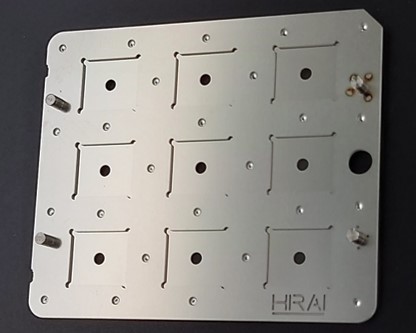

【ピン立て】(圧入、カシメは外部委託)

平井精密工業のピンの固定方法は「圧入加工」「カシメ加工」「抵抗溶接」「YAGレーザースポット溶接」にて対応致します。

【圧入加工】

圧入加工は、ピン立ての中では、一般的な方法で従来よりよく用いられております。対象製品に貫通穴を設け、その貫通穴にピンを押し込み固定する方法です。ただし、ご使用環境(熱サイクル)、外部からの応力によりピンが抜け落ちてしまう可能性が高い事が懸念材料として挙げられます。繰り返してご使用される場合には、あまりお勧めは出来ません。

【カシメ加工】

圧入加工と比較すると、ピンの抜け落ちが発生しにくい固定方法です。対象製品に貫通孔を設けて、「カシメピン」を圧入した後、裏側から押しつぶすことで固定します。ピンカシメ加工に関しては、外部委託により対応可能です。「小径ピン」の場合には対応出来ない場合もあります。「カシメピン」はピン部分を太く、中に埋まる部分を細く作製する事が特徴です。

【抵抗溶接】

対象物にピンを挿入した後、上下から電極を押し当てて通電することで溶接する方法です。

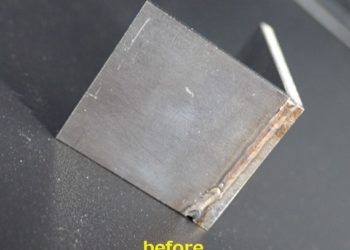

【YAGレーザースポット溶接】

対象製品とピンを「レーザー溶接」する事で「圧入」や「カシメ」よりもピン抜けが起こりにくく、ピン周辺の歪みも最小となる固定方法です。 平井精密工業では、ピン強度、反り、歪みを考慮して特に「YAGレーザースポット溶接」をおすすめしております。対象製品とピンの厚みや形状から最適な溶接条件を導き出し溶接することで強度を保ちながら反り、歪みを抑える事が可能です。

【ピン固定方法】

1N=0.102kg

圧入によるピン立て 強度291~490N

レーザースポット溶接 強度500N

仕様詳細